2024-07-03

Tetap kotor selama proses pencetakan adalah masalah umum, namun merupakan masalah yang kompleks dan sistematis. Tetap kotor selama pencetakan berkaitan dengan kualitas pelat cetak, kondisi mesin cetak, proses pencetakan, substrat, tinta, dan pelumas pelat. Kotoran selama pencetakan secara langsung mempengaruhi kualitas produk cetakan, menyebabkan pemborosan dan mengurangi efisiensi kerja pengguna. Terutama, target pelat CTP laser ungu sebagian besar adalah surat kabar, dan pencetakan serta penerbitan surat kabar memiliki persyaratan efisiensi kerja yang sangat tinggi. Oleh karena itu, menentukan secara akurat penyebab pencetakan kotor dan mengambil tindakan yang tepat untuk menghindari atau mengatasinya dapat menjamin kemajuan proses pencetakan yang efisien.

Artikel ini memperkenalkan pelat CTP laser ungu dan proses pasca pemrosesan pelat tersebut. Kemudian, dari kualitas pelat serta pemaparan dan proses pengembangan, dianalisis kemungkinan penyebab dan solusi pencetakan kotor menggunakan pelat laser ungu.

1. Bahan pelat CTP laser ungu

Bahan pelat CTP laser ungu merupakan bahan pelat pola negatif yang menggunakan fotopolimerisasi sebagai mekanisme pencitraannya. Peralatan pembuat pelat tersebut merupakan mesin pembuat pelat CTP yang menggunakan dioda laser ungu dengan panjang gelombang 405nm sebagai sumber cahayanya. Dibandingkan dengan versi PS dan CTP termal, versi CTP laser ungu memiliki sensitivitas lebih tinggi dan harus dioperasikan secara manual di lingkungan cahaya aman (cahaya kuning). Dilarang menggunakannya dalam kondisi cahaya putih.

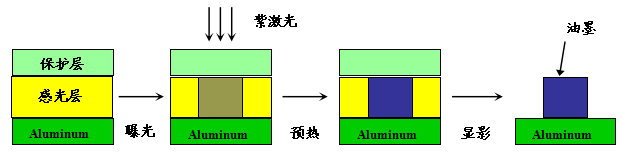

Setelah terkena laser dengan panjang gelombang 405nm, lapisan fotosensitif di area terbuka pelat CTP laser ungu mengalami reaksi polimerisasi dan mengeras. Ia berubah dari mudah larut menjadi tidak larut dalam larutan pengembangan khusus untuk pelat laser ungu (selanjutnya disebut sebagai solusi pengembangan). Area yang tidak terpapar dihilangkan setelah proses pengembangan, membentuk area kosong pada pelat cetak. Area yang terbuka mengeras dan tetap, membentuk gambar pelat cetak dan area teks. Diagram skema proses pembuatan pelat dan prinsip pembuatan pelat ditunjukkan pada Gambar 1:

Gambar 1 Diagram skema pembuatan pelat CTP fotopolimerisasi

Selama tahap paparan, pewarna sensitisasi pada lapisan fotosensitif menyerap energi laser, menyebabkan molekul bertransisi dari keadaan dasar ke keadaan tereksitasi. Melalui transfer energi atau elektron, inisiator menjadi peka dan terurai untuk menghasilkan radikal bebas, memicu polimerisasi dan pemadatan gugus aktif dalam lapisan. Oksigen memiliki efek penghambatan yang kuat pada reaksi polimerisasi. Oleh karena itu, untuk menjaga efisiensi polimerisasi yang tinggi pada lapisan fotosensitif, lapisan pelindung dilapisi pada permukaan pelat untuk mengisolasi oksigen.

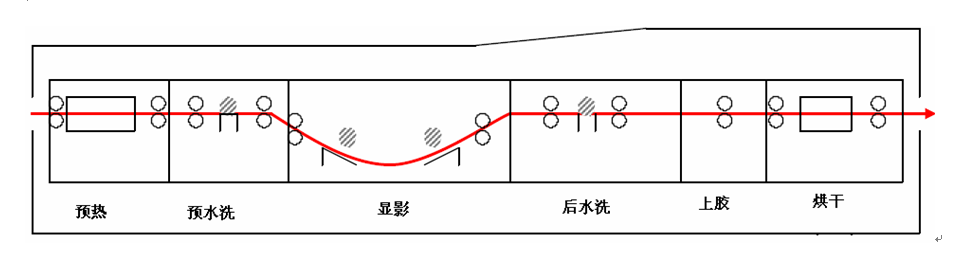

Proses pengembangan material pelat setelah pemaparan oleh mesin pembuat pelat ditunjukkan pada Gambar 2:

Gambar 2 Proses Pembuatan dan Pengembangan Pelat CTP Fotopolimerisasi

Seperti yang ditunjukkan pada Gambar 2, pra-pengeringan selanjutnya memperkuat lapisan yang diawetkan (area gambar dan teks) setelah pemaparan dalam kondisi suhu tinggi, meningkatkan kontras pelarutan antara area gambar dan teks serta meningkatkan kekuatan dan ketahanan pencetakan gambar dan teks. daerah.

Tujuan pra-pencucian adalah untuk menghilangkan lapisan penghalang oksigen yang larut dalam air pada permukaan pelat CTP laser ungu sebelum dikembangkan. Tekanan air dan jumlah semprotan pra-pencucian harus memastikan bahwa lapisan pelindung dapat dihilangkan sepenuhnya untuk menghindari mempengaruhi proses pengembangan selanjutnya (sisa lapisan pelindung akan mempengaruhi penetrasi larutan pengembangan ke dalam lapisan fotosensitif).

Pengembang menghilangkan area yang tidak dipadatkan dalam larutan pengembang melalui sikat pengembang, menghasilkan gambar.

Pasca pencucian adalah membersihkan pelat cetak yang keluar dari tangki pengembangan untuk memastikan tata letaknya bersih dan bebas dari sisa pengembang.

Perekatan akhir memiliki dua fungsi: untuk menjaga hidrofilisitas basa dan menghindari oksidasi dan kekotoran basa untuk menetralkan residu basa pada tata letak untuk menghindari efek terus menerus pada area grafik dan teks, yang menyebabkan perubahan ketahanan cetak.

Hasil print kotor karena kualitas2 platnya

Masalah kekotoran selama proses pencetakan terkadang disebabkan oleh masalah kualitas bahan pelat, terutama terlihat pada perlakuan media dan cacat pada lapisan fotosensitif.

2.1 Pemrosesan dasar

Pelat CTP laser ungu terdiri dari dasar pelat aluminium, lapisan fotosensitif, dan lapisan pelindung. Sebelum mengaplikasikan perekat fotosensitif pada pelat, pelat aluminium perlu menjalani pra-perawatan, yang terutama mencakup tiga langkah: pengamplasan elektrolitik, anodisasi, dan penyegelan lubang.

(1) Elektrolit dan ketertiban

Tujuan elektrolisis adalah untuk membentuk jaring pasir pada pelat aluminium halus, sehingga bagian grafis dan tekstual pelat cetak memiliki dasar adsorpsi yang baik, dan bagian nongrafis dan tekstual dapat dibasahi secara merata oleh air, sehingga membentuk lapisan tertutup. lapisan film air.

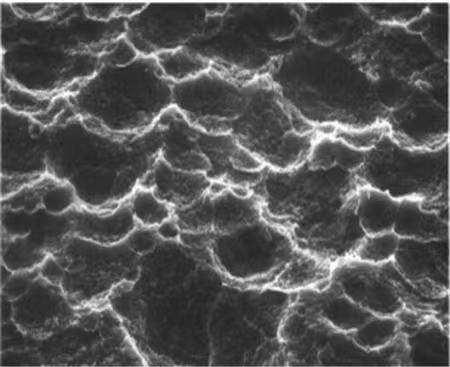

Gambar 3 Morfologi pasir di bawah mikroskop elektron

Seperti yang ditunjukkan pada Gambar 3, lapisan pasir pelat aluminium terdiri dari puncak cembung dan lembah cekung yang tak terhitung jumlahnya, dan bentuk puncak puncak cembung pasir umumnya halus dan sebagian besar berada pada bidang yang sama; Lembah cekung pada tatanan pasir lebih dalam, dan lembah-lembah tersebut juga berada pada bidang yang sama. Dinding samping dari puncak hingga lembah relatif curam. Struktur ini memungkinkan tata letak menyimpan kelembapan yang cukup, dan area kosong pada pelat cetak tidak mudah kotor selama pencetakan. Jika puncak cembung terlalu tinggi, lembah cekung terlalu dalam, dan dinding samping terlalu curam, perekat fotosensitif tidak mudah dilapisi secara merata. Setelah pemaparan dan pengembangan pelat CTP, puncak jaring pasir yang menonjol seringkali sulit untuk diberi tinta karena kurangnya cakupan lapisan fotosensitif. Bahkan jika puncak dengan jaring pasir tinggi memiliki cakupan lapisan fotosensitif yang cukup, puncak tersebut akan cepat aus oleh roller kain karet, roller air, dan roller pendaratan, menyebabkan kesalahan pencetakan pada "pelat pola". Namun, lembah cekung dapat menyebabkan pengembangan tidak lengkap karena terlalu dalam, meninggalkan resin fotosensitif di area kosong pelat cetak, sehingga menimbulkan kotoran pada pelat selama pencetakan.

Pelat cetak dengan kondisi jaring pasir yang ideal, bila dicetak pada mesin, mengandung pelumas pelat yang cukup, tidak mudah kotor, memiliki reproduktifitas titik yang baik, dan memiliki ketahanan cetak yang tinggi. Menurut informasi, untuk memastikan perpindahan tinta offset secara normal, kapasitas penyimpanan air pada pelat cetak perlu dijaga pada 1,25 ml/m2. Untuk menjaga kapasitas penyimpanan air tersebut, jarak antara butiran pasir yang berdekatan pada pelat cetak harus dijaga sekitar 3um. Jika jarak antar butiran pasir yang berdekatan lebih besar dari 3um, maka butiran pasir pada pelat cetak relatif kasar. Walaupun kapasitas penyimpanan airnya tinggi, namun air pada pelat cetak akan terbawa oleh drum karet yang berputar dengan kecepatan tinggi, sehingga mengurangi kapasitas penyimpanan air pada pelat cetak dan menyebabkan kotoran pada area kosong pelat cetak.

(2) Anodisasi

Tujuan anodisasi adalah untuk menghasilkan lapisan film AI2O3 pada permukaan substrat pelat aluminium, meningkatkan ketahanan pencetakan pelat dan hidrofilisitas bagian nongrafis. Semakin tebal lapisan oksidanya, semakin kuat ketahanan ausnya. Namun jika ketebalan lapisan film oksida bertambah maka elastisitas lapisan film akan berkurang dan kekakuannya meningkat, sehingga lapisan film menjadi rapuh dan mudah retak pada pencetakan kecepatan tinggi sehingga mengakibatkan pelat cetak menjadi kotor. Jika lapisan oksida terlalu tipis, ketahanan aus akan berkurang. Selama proses pencetakan, partikel pasir rentan terhadap keausan sehingga menyebabkan berkurangnya retensi air pada bagian kosong pelat cetak dan mengakibatkan hasil cetakan menjadi kotor.

(3) Menyegel lubang

Setelah perlakuan elektrolitik, akan ada partikel pasir yang seragam dan dalam di dasar pelat. Jika perekat fotosensitif diterapkan secara langsung pada saat ini, permukaan pelat akan menyerap perekat fotosensitif terlalu kuat, dan lapisan fotosensitif tidak dapat terlepas sepenuhnya setelah dikembangkan, sehingga bagian non-grafis dan tekstual dari pelat cetak bersifat oleofilik dan rentan kotor selama pencetakan. . Oleh karena itu, perawatan penyegelan harus dilakukan untuk mengurangi sensitivitas partikel pasir.

Perawatan penyegelan mengacu pada penggunaan larutan penyegelan untuk mengisi pori-pori mikro pada substrat aluminium sebelum mengaplikasikan cairan fotosensitif. Faktor utama yang mempengaruhi penyegelan adalah proses penyegelan, kualitas air, konsentrasi, suhu, dan waktu penyegelan larutan penyegelan. Penyegelan lubang yang tidak memadai atau berlebihan akan berdampak serius pada kesesuaian pencetakan bahan pelat. Konsentrasi dan suhu larutan penyegel yang tinggi dalam tangki penyegel kondusif untuk menutup lubang. Bahan pelat CTP yang sesuai diekspos dan dikembangkan, dan tanahnya bersih. Tidak mudah menghasilkan "kotoran" selama pencetakan, namun ketahanan pencetakannya rendah. Sebaliknya, penyegelan lubang yang tidak memadai dapat dengan mudah menimbulkan "residu bawah" yang serius pada dasar pelat, yang mengakibatkan masalah pencetakan kotor.

2.2 Lapisan fotosensitif

Dalam proses produksi pelat laser ungu, kebersihan lingkungan produksi sangat dibutuhkan. Jika terdapat partikel tersuspensi seperti debu di udara, maka akan menimbulkan bintik-bintik biru pada pelat yang teradsorpsi selama pelapisan. Setelah pelat dipasang pada mesin, maka akan terbentuk kotoran seperti titik pada bagian pelat yang kosong.

Karena sensitivitas tinggi dari lapisan fotosensitif, pelat CTP laser ungu memerlukan kondisi transportasi, penyimpanan, dan penggunaan yang ketat, serta memiliki umur simpan tertentu. Misalnya, produk harus ditempatkan dalam kotak kemasan tertutup sebelum terpapar, di lingkungan yang kering dan sejuk, dan hanya dapat dibuka di bawah cahaya yang aman. Umur simpan bahan pelat umumnya sekitar satu tahun. Jika bahan pelat buah melebihi umur simpan atau secara tidak sengaja bahan pelat CTP terekspos tanpa terdeteksi, maka hidrofilisitas bagian pelat yang kosong setelah pembuatan dan pengembangan pelat akan terpengaruh atau akan terdapat residu pelapis pada bagian yang kosong, yang menyebabkan kerusakan. piring menjadi kotor setelah mesin mencetak. Oleh karena itu, pengangkutan, penyimpanan, dan penggunaan pelat CTP laser ungu harus dioperasikan secara ketat sesuai persyaratan standar. Untuk peralatan pemuatan pelat yang sepenuhnya otomatis, perhatian harus diberikan pada pemeriksaan penghindaran cahaya pada peralatan tersebut.

Cetakan kotor akibat proses pengembangan 3 plat

Proses pengembangan pelat CTP laser ungu berbeda dengan pelat PS dan pelat CTP termosensitif. Proses pengembangan dibagi menjadi beberapa langkah berikut:

Pemaparan → pemanasan awal → pencucian air → pengembangan → pencucian air → perekatan → pelat cetak

Setiap langkah dalam proses pengembangan akan berdampak pada pelat cetak yang diproses.

3.1 Pemanasan awal

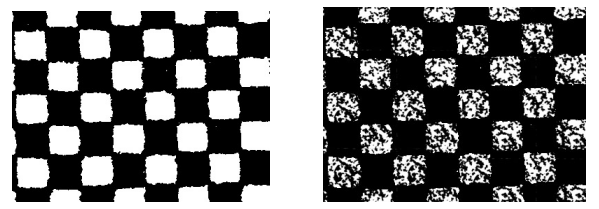

Pemanasan awal (pra-pengeringan) selanjutnya memperkuat lapisan yang diawetkan (area gambar dan teks) setelah pemaparan dalam kondisi suhu tinggi, meningkatkan kontras pelarutan antara area gambar dan teks serta meningkatkan kekuatan dan ketahanan area gambar dan teks. Saat ini, produsen pelat CTP laser ungu di pasaran akan mengajukan persyaratan suhu pemanasan awal yang sesuai. Misalnya, suhu pemanasan awal yang disarankan untuk pelat CTP laser ungu Huaguang PPVS adalah 99-110 ℃. Jika suhunya terlalu rendah, ketahanan pencetakan pelat yang dihasilkan akan terpengaruh. Jika suhu terlalu tinggi akan menyebabkan pelat lengket secara lokal, yang mengakibatkan kotoran lokal atau pelat menjadi gelap setelah pemasangan, seperti terlihat pada Gambar 4.

A. Cabang biasa b. Piring pasta suhu tinggi

Gambar 4: Suhu pemanasan awal yang berlebihan menyebabkan pelat lengket

3.2 Pembangunan

Pelat CTP laser ungu adalah bahan pelat gambar negatif tipe fotopolimerisasi. Perkembangan selama pasca-pemrosesan terutama dipengaruhi oleh faktor-faktor seperti nilai pH, suhu, waktu pengembangan, dan tekanan sikat pengembangan larutan pengembangan. Selama proses pengembangan, nilai pH larutan pengembangan yang rendah, suhu larutan pengembangan yang rendah, waktu pengembangan yang singkat, dan tekanan sikat pengembangan yang terlalu kecil dapat menyebabkan pengembangan yang tidak mencukupi, mengakibatkan penghilangan lem fotosensitif yang tidak lengkap pada nonimage dan area teks, dan menyebabkan pelat cetak menjadi kotor.

(1) Menggunakan solusi pengembangan yang cocok dengan bahan pelat untuk mencapai efek pengembangan. Selama penggunaan, jumlah larutan tambahan harus diatur secara wajar sesuai dengan kebutuhan, dan pengembang harus segera diganti sesuai dengan kapasitas pengembangan dan masa pakai larutan untuk menghindari penuaan dan penurunan pH, menjaga efektivitas pengembangan pengembang, dan menjamin kualitas pembangunan. Jika nilai pH terlalu rendah, dapat menyebabkan "latar belakang" setelah pengembangan, dan pelat cetak dapat menjadi kotor setelah dimasukkan ke dalam mesin.

(2) Suhu pengembangan dan waktu pengembangan bahan pelat harus dikontrol dalam kisaran tertentu, karena dengan menurunnya suhu larutan pengembangan, kinerja pengembangan larutan pengembangan juga menurun secara signifikan, dan kemampuan untuk melarutkan lapisan fotosensitif menurun, sehingga pembangunan tidak berjalan dengan baik. Jika waktu pengembangan terlalu singkat, hal ini juga dapat menyebabkan pengembangan tidak mencukupi, mengakibatkan peningkatan persentase titik pada bagian grafik dan teks secara normal, dan bahkan menyebabkan lapisan fotosensitif tetap berada di bagian yang kosong, menyebabkan bagian yang kosong menjadi kosong. menjadi kotor; Namun, jika suhu terlalu tinggi dan waktu pengembangan terlalu lama, gambar dan teks yang terekspos akan larut, mengakibatkan hilangnya titik-titik halus dan penurunan pemulihan titik serta ketahanan pencetakan. Selain itu, suhu pengembangan yang lebih tinggi akan menimbulkan korosi pada lapisan hidrofilik pelat cetak dan mempengaruhi hidrofilisitasnya, sehingga rentan kotor selama pengoperasian.

(3) Pelat CTP laser ungu perlu dibersihkan dengan kuas selama proses pengembangan untuk meningkatkan efek pengembangan, dan tekanan sikat pada pelat secara langsung mempengaruhi efek pengembangan. Jika tekanan sikat terlalu kecil, hal ini dapat menyebabkan hilangnya lapisan fotosensitif pada bagian kosong pelat secara tidak sempurna, sehingga menimbulkan kotoran pada cetakan.

(4) Pemeliharaan dan pemeliharaan pengembang sangat penting, terutama memperhatikan pembersihan residu secara berkala di tangki dan di dinding tabung. Jika kotoran terlalu banyak, asam oksalat dapat dicampur dengan air untuk menghilangkannya. Pada saat yang sama, rol sikat juga harus diperiksa dan dibersihkan. Jika sudah sangat aus, maka harus segera diganti. Selain itu, perlu dilakukan pengecekan sistem sirkulasi secara berkala, segera mengganti elemen filter pengembang, dan memperhatikan apakah terdapat kesalahan antara nilai aktual dan pengaturan suhu dan waktu pengembang.

3.3 Setelah dicuci dengan air

Karena solusi pengembangan yang digunakan dalam versi CTP laser ungu sebagian besar terdiri dari surfaktan, dibandingkan dengan PS positif biasa dan versi termosensitif, tata letaknya lebih rentan kotor karena sisa surfaktan. Tekanan dan jumlah air pasca pencucian yang memadai dapat menghilangkan sisa surfaktan dari pelat secara menyeluruh, menghindari kotoran pada bahan pelat.

3.4 Lem pelindung

Dua fungsi perekatan balik adalah untuk menetralkan residu basa pada tata letak dan menghindari dampak terus menerus pada area grafik dan teks, yang mengakibatkan perubahan ketahanan pencetakan; Pertahankan hidrofilisitas substrat untuk menghindari oksidasi dan kekotoran. Pastikan rol lem tetap bersih selama proses pengeleman, jika tidak, pelat cetak mungkin kotor.

Pengaplikasian lem pelindung yang tidak tepat juga dapat menyebabkan kotoran pada pelat cetak. Jika konsentrasi lem yang rendah digunakan selama pengeleman, jumlah lem pelindung yang digunakan tidak cukup untuk benar-benar melindungi pelat cetak, mengakibatkan reaksi oksidasi pada bagian yang tidak bergambar, atau hilangnya kelembapan secara berlebihan pada lapisan pasir pelat cetak, buruknya retensi air, dan pelat cetak kotor. Jika lem pelindung yang diaplikasikan tidak merata, tebal, tipis, dan terkadang terdapat saluran perekat yang terlihat jelas, dapat menyebabkan kotoran pada pelat cetak. Jadi jumlah lem pelindung yang diaplikasikan harus sesuai dan merata agar benar-benar melindungi pelat cetak.

3.5 Revisi

Bahan pelat CTP laser ungu dapat digunakan untuk memperbaiki sisa lapisan atau noda pada pelat dengan pena perbaikan pelat. Disarankan untuk menggunakan pena revisi BASE-LINE CTP-1000 atau pena revisi yang direkomendasikan oleh produsen pelat.

Revisi sebaiknya dilakukan setelah tata letak kering. Setelah revisi, solusi revisi harus segera dihapus. Jika larutan revisi terlalu lama menempel pada alas maka lapisan hidrofilik pada area blanko akan rusak sehingga menimbulkan kotoran pada area revisi. Saat menyeka larutan perbaikan, berhati-hatilah untuk tidak membawanya ke bagian lain tata letak untuk menghindari sisa larutan perbaikan dan kerusakan pada lapisan hidrofilik. Setelah revisi, lem pelindung harus segera diaplikasikan ke area revisi.

4. Kesimpulan

Penjelasan di atas menganalisis kemungkinan penyebab kekotoran pencetakan dari kualitas pelat CTP laser ungu, pengembangan pelat, dan proses pencetakan. Dalam penerapan praktis, jika terjadi kekotoran, hanya diperlukan penyelidikan bertahap dan analisis yang cermat untuk segera menemukan dan mengatasi penyebab kekotoran, sehingga meningkatkan efisiensi kerja.